Industrie et services

Pilotage des flux, Supply Chain et planification

Aujourd’hui les ressource disponibles (compétences, machines) s’uniformisent. La coordination/synchronisation permet de faire la différence. Or la diversité des flux augmente (plus de fournisseurs, de clients, de références), donc les problèmes de coordination vont donc croitre exponentiellement.

Les démarches Juste à temps, MRP et maintenant DDMRP, Supply Chain vont dans ce sens, soit maîtriser les flux pour réduire les stocks, en-cours et cycles, d’améliorer les VEX et l’OTD.

Nos constats

Beaucoup d’investissements sont réalisés (ERP, plateforme logistique, etc.) et n’apportent pas tout le retour attendu.

· Le pilotage des flux est souvent “unique” et n’est pas adapté et donc optimal pour chacun des flux principaux de l’entreprise.

· Il faut souvent mixer MRP et flux tirés.

· Les ERP sont mal exploités, ce qui engendre encore plus de coûts de gestion.

Un des intérêts majeurs de la fonction Supply Chain est de proposer des compromis afin d’optimiser de manière cohérente de multiples facteurs : stocks, productivité des ressources, réactivité, délais.

Notre démarche

Définir sa stratégie logistique par flux/famille d’articles : une fois définie, elle sera un pilier pérenne de l’entreprise.

· Déployer la gestion différentiée des flux (flux récurrents, flux aléatoires…)

· Positionner ses “amortisseurs” (stocks) au bon endroit.

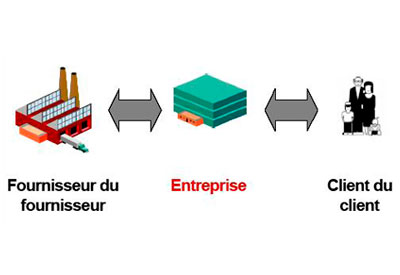

· Prendre en compte les flux de bout en bout, du fournisseur au client.

· En particulier collaborer avec ses fournisseurs de manière gagnant-gagnant.

Travailler sur les produits et procédés pour les équipes, et faciliter leur synchronisation en JAT.

· Travailler autour du produit qui est ce qui motive les équipes, et donc aussi de la fierté du travail bien fait.

· Ceci rétablit les solidarités naturelles entre les acteurs autour du produit.

· Fiabiliser les process afin de pouvoir les synchroniser au plus juste, soit avec le moins de stock, d’en-cours et de marge, de délai possible.

· Soit chasser tous les aléas MUDAs : fournisseurs, clients, qualité, etc.

Piloter les flux, selon 2 principes, sur le long puis sur le court terme.

· Anticiper sur le long terme : sans adéquation charge-capacité, les retards et le stress sont inévitables.

· Soit garder un cap global.

· Sur le court terme, être réactif aux aléas, grâce à une vision fiable de la réalité.

Bien maîtriser son métronome, soit l’ERP/MRP.

· Soit exploiter ses nombreuses fonctionnalités et bonnes pratiques, et fiabiliser les données techniques.

Retours d’expérience

Synchroniser les flux : planification et ERP/MRP.

· -80 % de profondeur de retard d’approvisionnements : reprise des données de planification (ETI aéronautique, ERP Hélios).

· -30 % de stock et cycles (de 12 à 8 semaines) : mise en place Kanban informatisé (équipementier aéronautique).

· Dates promises fiables : mise en place PIC (adéquation charge-capacité) en PME.

Collaboration client-fournisseur : qualité fournisseurs, Supplier developpement.

· +50 % OTD : synchronisation par des tournées acceptables pour les 2 parties (fonderie).

· -90 % d’OF urgents : mise en place d’une direction des opérations (fabrication + méthodes + qualité) et de conventions logistiques avec les clients.

Industrie et services, toutes nos compétences :

› Excellence opérationnelle, Lean

› Amélioration continue

› SI, ERP, MRP

› Voir toutes nos offres de formations autour de l’industrie et des services.