Formations industrie et services – Excellence opérationnelle, Lean

Déployer le Lean manufacturing et ses outils en industrie

Vous souhaitez appliquer le Lean dans votre entreprise industrielle ?

Nous commencerons par bien le définir, visualiser les conditions de son succès, puis comment comprendre le flux de valeur ajoutée et y identifier les gaspillages.

Puis nous balaierons les principaux outils de la boite à outils Lean, afin que vous puissiez choisir lesquels déployer avec pertinence, en étant sûr de leur réelle efficacité pour les équipes et pout la performance de l’entreprise.

Objectifs pédagogiques

· Comprendre comment et pourquoi le Lean est-il apparu ?

→ Quels en sont les apports réels ? Un bon équilibre entre conduite du changement et outils “techniques”.

→ Savoir vendre le Lean en interne.

· Analyser et optimiser les processus de production grâce à la Value Stream Mapping.

→ Identifier les différents gaspillages de l’entreprise et y remédier.

· Les opérateurs de terrain ne peuvent pas tout faire : quels sont document les rôles de chacun dans le Lean.

· Connaître le panel des outils emblématiques existants (VSM, 5S, MV… SMED…) pour choisir le meilleur outil adapté à ma problématique ?

· Déployer l’amélioration continue grâce au PDCA et à la VSM, en maîtrisant l’aspect consensuel.

Public cible :

· Direction et managers, managers de proximité, équipes et opérateurs.

Prérequis

· Avoir été si possible impliqué dans des projets d’amélioration.

Durée de la formation :

· 2 jours

Mieux coordonner ses équipes et ressources

Mieux coordonner ses équipes et ressources a toujours été complexe.

C’est l’objectif principal du Lean, et le pourquoi du mot Lean. Il s’en suit en premier des gains en réactivité, délais puis productivité. Quels sont donc les outils à ma disposition pour y arriver en industrie (par opposition aux services) ?

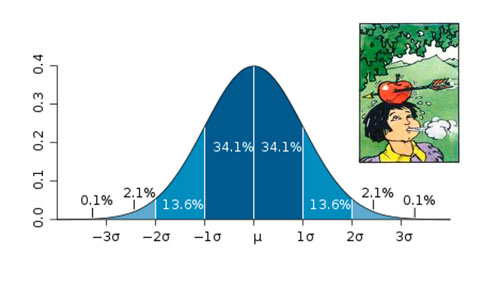

Notre pragmatisme vous permettra par exemple de comprendre en 15’ le pourquoi du “6 sigma” et comment l’appliquer de manière très simple, bien sûr si cela est pertinent pour vos process.

Programme

Découverte du Lean, un changement de paradigme : vraiment ?

- ● Brainstorming : quelles problématiques voulez-vous résoudre avec le Lean manufacturing.

· Genèse des démarches d’amélioration continue : qualité, PDCA, etc.

- ● TD fil rouge : décrire la VSM actuelle “AS IS”, identifier VA et NVA.

· Le Lean, un besoin d’équilibre entre conduite du changement et outils techniques.

· La naissance du Lean.

- ● House of Lean : quelques piliers du Lean trop souvent négligés.

● Prérequis ? À quels types d’activité s’applique-t-il ?

· Les 5 typologies d’activité.

- ● Identifier les flux pour lesquels le Lean s’applique et/ou est le plus pertinent.

· Les acteurs du Lean.

- ● Quelles sont les attentes de l’encadrement et des équipes les uns vis-à-vis des autres ?

● Clarifier le rôle de chacun (équipes, encadrement…) dans la boucle PDCA de l’amélioration continue.

· Taylorisme, G.EMBA walk…

- ● Taylor avait un siècle d’avance !

· Les apports du Lean.

- ● Takt time, VSM, 5S, Kanban, JAT, SMED, TPM…

—

Déployer le Lean.

· Choisir les chantiers d’amélioration Kaizen : ”amélioration pas à pas”.

· Le PDCA devient DMAIC: quels sont les apports du DMAIC ?

· Gestion de projet Lean : le A3.

- ● TD fil rouge : pour votre VSM, complétez la partie gauche du A3.

· Animer le Lean au quotidien.

- ● La réunion 5’ : tableau et management de proximité.

· Les standards comme socle du progrès pérenne (TWI).

· Établir un état des lieux et bâtir rapidement un plan d’action consensuel avec la VSM.

- ● Quel est l’intérêt d’une certification ISO ou d’un ré-engineering ?

- ● Qu’est-ce qu’être “bon” ? par exemple un bon élève ?

—

Les outils du Lean : savoir choisir ceux adaptés à mes problématiques.

· Une boite à outils bien fournie, mais mal utilisée.

- ● Brainstorming : quels outils d’amélioration connaissez-vous ? Les structurer par thématique.

· Les 7 MUDAs et les outils associés.

· Ne pas négliger la performance des équipements : TRS/TRG.

- ● Ne pas négliger le SMED s’il est incontournable.

● Améliorez l’assemblage de votre meuble IKEA.

· JAT et Kanban.

- – Retour sur les fondamentaux de la gestion de production.

- ● Kanban, vos retours d’expérience : est-il un outil de la réactivité ?

- – Kanban : intérêt fondamental, mise en œuvre et pérennisation.

- ● Simulation flux poussés, tirés, tendus pour visualiser les bénéfices pour l’ensemble des acteurs de l’entreprise.

· Pratiquer le 5S.

· Détecter les écarts par rapport aux standards avec le management visuel.

· Synthèse.

- ● Choisissez un outil du Lean et indiquez comment vous le déploieriez, quelles précautions vous prendriez pour en assurer le succès ? Quels en seraient les bénéfices qualitatifs et quantitatifs ?

—

Synthèse.

· Estimer et améliorer la fiabilité des process avec le 6 sigma et la MSP (selon la pertinence pour les stagiaires).

- ● Rex fonderie de moteurs d’avions.

· Réaliser un plan d’action Lean.

- ● Rex : les plans d’actions que vous avez vécus, au-delà du 5S… ?

● TD fil rouge : pour votre VSM, identifiez les outils classiques de progrès Lean.

● Vendez le Lean avant de le déployer.

– En pensant aux objections de la Direction, des équipes, des syndicats.

● En 1 slide, présentez le Lean à vos équipes et à votre Direction.

—

● Travaux pratiques. ● Retours d’expérience.

Excellence opérationnelle, Lean, nos autres formations :

› L’essentiel du Lean

› La VSM pour fiabiliser ses processus (bientôt en ligne)

› SMED et TRS : assurer le compromis productivité/réactivité (bientôt en ligne)

› Lean 6 sigma, MSP/SPC (bientôt en ligne)